Последние темы

» Виктор Шамонин-Версенев СТИХИ И СКАЗКИ, аудиоавтор qwe205 Вт Июл 09, 2024 11:43 am

» Студень (холодец)

автор Tata4ka Пн Янв 11, 2021 7:11 pm

» Квашеная капуста

автор Tata4ka Чт Дек 10, 2020 8:02 pm

» Засолка грибов

автор Tata4ka Вт Авг 18, 2020 11:03 am

» Варенье и джемы

автор Tata4ka Чт Июл 16, 2020 9:57 pm

» Домашнее вино

автор Tata4ka Ср Июн 24, 2020 2:11 pm

» Майонез

автор Tata4ka Пт Май 22, 2020 11:43 am

» Подача воды

автор coljivn Вт Апр 21, 2020 12:21 am

» Сухое картофельное пюре как заготовка на зиму

автор Berckut Пт Мар 06, 2020 10:14 am

» Сбитень

автор Tata4ka Вт Мар 03, 2020 12:52 pm

Деревянное колесо

Деревенский отшельник :: ЖИЗНЬ И БЫТ ДЕРЕВЕНСКОГО ОТШЕЛЬНИКА :: РЕМЁСЛА ДЛЯ ОТШЕЛЬНИЧЕСТВА В ДЕРЕВНЕ :: РАБОТА С ДРЕВЕСИНОЙ

Страница 1 из 1

Деревянное колесо

Деревянное колесо

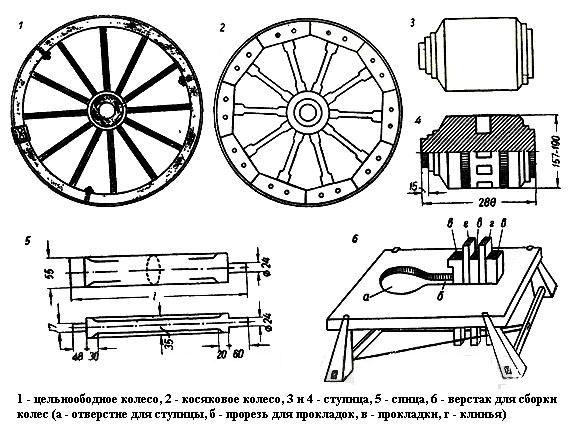

Деревянное колесо для телеги, предназначено было как правило для гужевых повозок, размеры были определенные - наружные (включая толщину шины) диаметры колес для одноконных повозок: передних 630 и 720 мм, задних — 900 мм; для пароконных: передних 900 мм и задних 1080 мм. И состояло оно из обода цельногнутого (цельноободного - обод изготовлен из одного деревянного бруска). Или собранного из секций так называемые косяковые (колеса, у которых обод состоит из нескольких частей — косяков). А также цельнодеревянных спиц и ступицы, с бронзовой втулкой, для ходимости. Кроме того деревянное колесо для телеги гужевого транспорта, для придания прочности наши мастера, укрепляли своими руками металлическими поковками.

По всей стране колеса изготавливались в простейших колесных мастерских. Где трудилось как правило три четыре человека.

Процесс изготовление деревянных колес состоит из следующих операций: подготовки заготовок и их обработки, сборки и оковки колеса.

Заготовкой для колеса как правило служил взрослый за 70 лет плотный клен. Дерево валили, затем нарезали на чурбаки длинной от 30 сантиметров до 2 метров. В таком виде заготовкам давали просохнуть, после кололи топором на косяки или разрезали двуручной пилой.

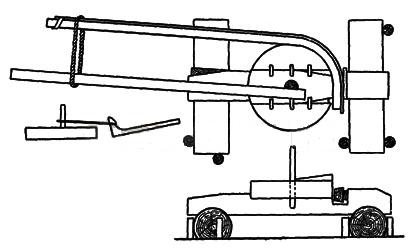

Гнутье обода деревянного колеса.

Распаренные заготовки для деревянных колес изгибали на круге. Делали это следующим образом. Один конец заготовки закрепляли вместе железной шиной выемке между кругом и упором, на свободный конец двое рабочих нажимают с силой руками. Когда закрепленный конец несколько согнется свободный конец закрепляли тросом или цепью соединяли с жердью и продолжали гнуть. Конец ободной заготовки окончательно изгибали при помощи ручного ворота. По окончании гнуть обода, деревянного колеса, концы обода связывали проволокой или как раньше лыком. И оставляют обод вместе с шиной на круге примерно 30 минут для остывания. Обод сгибали чаще всего в сторону сердцевины, значительно реже — в сторону заболони. Обод прострагивали рубанком с четырех сторон для придания ему гладкости и правильной формы поперечного сечения. На вогнутой стороне его (матке) просверливали ручным коловоротом гнезда, концы запаха обрезали.

На таком станке работали трое рабочих: двое гнули заготовки, один следит за правильным изгибанием ее на круге. За смену вырабатывали 40—45 ободьев.

Косяковое колесо

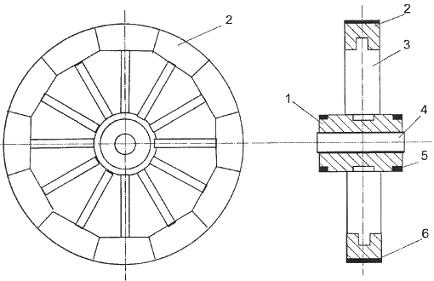

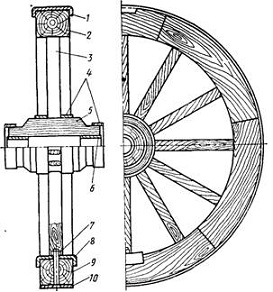

Конструкция колеса для телеги: 1 - ступица; 2 - сегмент обода; 3 - спица; 4 - втулка; 5 - бандаж ступицы; 6 - бандаж обода

Как видно из рис., такое колесо состоит из выполненных из дерева ступицы, спиц и сегментов обода, а также из стальных втулки, бандажей ступицы и бандажа обода колеса.

Прежде, чем приступить к изготовлению колеса, на куске фанеры (или на чертежной бумаге) придется начертить колесо в масштабе 1:1, чтобы убедиться, что спицы, входящие в ступицу, действительно там разместятся, не мешая друг другу, и чтобы узнать действительные размеры сегментов и спиц. Обычное число сегментов и спиц - по 12 штук.

Вырезают все детали колеса из сухой древесины (желательно твердых пород дерева). Изготовленное из недосушенной древесины колесо со временем может развалиться.

Бандажи лучше сделать из стальной полосы толщиной 4 мм, для чего, оттянув ее концы «на нет», соединяют их внахлестку и формируют по длине стыка электрозаклепки (края отверстий диаметром 10...12 мм, проделанные в одном конце полосы, приваривают к концу другой полосы стыка). Можно также сделать бандажи для ступиц из трубы. Но тогда следует начинать работу с бандажей и подгонять уже деревянный обод под стальной бандаж.

Обработка ступицы

Каждое деревянное колесо для телеги имело ступицу. Ступица это — центральная часть колеса, соединяющаяся посредством спиц с ободом. Длина ее 280 мм, диаметр 167 и 190 мм как показано на чертеже ниже.

Обрабатывали ступицы в ножных самодельных токарных станках. Происходило это весьма эффектно: одной ногой рабочий ремесленник постоянно качать маятник, в это время заготовка вращалась со скоростью 30 - 40 оборотов в минуту. А резцом служило длинное приспособление в форме лопатки, которое обрезало разваренное дерево, будущей ступицы деревянного колеса.

Изготавливали ступицы из кряжей твердых лиственных пород диаметром 20—26 см. Кряжи распиливают на отрезки длиной, равной длине ступицы. Диаметр заготовок от 200 до 250 мм с градацией через 10 мм. Заготовки диаметром 200 и 210 мм предназначались для ступиц диаметром 167 мм, остальные — для ступиц диаметром 190 мм. Заготовки сначала грубо отесывали топором, затем окончательно обрабатывали на токарных станках.

После обточки ступицы, в центре по продольной оси просверливали отверстие, для надевания на ось повозки. А в средней, утолщенной, части долбили по окружности гнезда для спиц: 10—11 шт. для переднего колеса, 11—12 шт. для заднего. Гнезда предварительно намечали циркулем или при помощи металлического шаблона с отверстиями.

После этого на ступицу деревянного колеса насаживали четыре металлических обруча (кольца): один на утолщенный конец, другой на более тонкий.

Обработка спиц

Спицы закрепляли одним концом в гнездах ступицы, другим — в гнездах обода. Конец спицы, укрепленный в ступице, называют всадом, конец, укрепленный в ободе, — застригом (круглый шип). Шипы спиц изготовляли такой длины, чтобы концы их не доходили до втулки ступицы на 12—13 мм, а в ободе — до его внешней поверхности (подшинной части) на 2—3 мм.

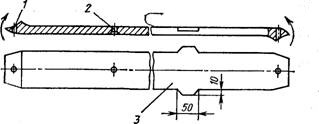

При работе колеса наибольшие усилия возникают в части спицы, расположенной у ступицы, поэтому у всада спицу делают толще. Нормальные размеры спицы: ширина у места заделки в ступицу — не менее 55 мм, у места заделки в обод — не менее 50 мм, толщина шипа, заделываемого в ступицу, не менее 17 мм, диаметр шипа, заделываемого в обод, — не менее 24 мм, сечение в средней части по малой оси — не менее 35 мм.

Изготовляли спицы из твердых лиственных пород путем раскалывания или распиливания кряжей. Пиленые заготовки строгали, колотые сначала обтесывали топором, затем строгали. Размеры и формы спиц проверяли по шаблону. Заготовки для спиц деревянного колеса одноконных и пароконных повозок имеют следующие размеры: длина 320, 360, 450 и 540 мм, толщина 45 мм, ширина 65 мм.

Итак, обычно сборку колеса начинают с насадки «вгорячую» бандажей на ступицы, затем внутрь каждой ступицы забивают по стальной втулке, устанавливают спицы в гнезда ступицы и на спицы устанавливают соответствующие сегменты. После всего этого, то есть в последнюю очередь, насаживают «вгорячую» бандаж на обод колеса. Остывая, бандаж уменьшится в размере и прочно соединит все детали колеса. Кстати, бандажи железнодорожных колес также напрессовывают на диски колес «вгорячую», и держатся они на дисках без всяких дополнительных креплений.

Замечу, что на спицах в местах их посадки в гнезда желательно сделать бороздки глубиной 0,5...1 мм, чтобы через них из гнезд свободно вышел воздух, присутствие которого препятствует забиванию спиц.

Необходимо, чтобы нагретый бандаж имел внутренний диаметр, как минимум равный диаметру обода колеса, на который его насаживают. Если хотите облегчить себе процесс насаживания бандажа, просто нагрейте его немного побольше.

Примечание. Мерить диаметр деревянного обода колеса и диаметр бандажа, после чего на этих замерах строить изготовление бандажа - бесполезно, так как каждый очередной замер диаметра будет давать разные значения из-за овальности и обода, и бандажа. Поэтому необходимо измерять не диаметр, а окружность обода или бандажа, причем делать это необходимо жесткой (не текстильной) рулеткой. Таким образом, диаметр колеса или обода не замеряют, а подсчитывают, разделив длину окружности на число π=3,14.

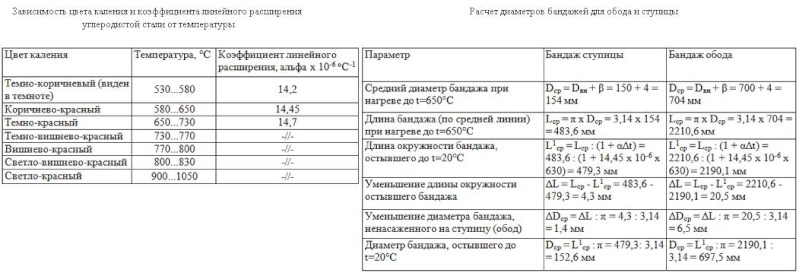

Нагревают бандаж обычно до температуры 650°С. Так как обычно нет термопары для определения температуры, то определять температуру будем на глаз по цвету каления (не путать с цветами побежалости при закалке), пользуясь таблицей 1. Нужной нам температуре будет соответствовать цвет каления, находящийся где-то между коричнево-красным и темно-красным.

Как известно, длина нагретого тела (в нашем случае это полоса из углеродистой стали) равна: Lt = L0 (1 + αΔt),

где: Lt - длина при t = 650°С, мм; L0 - длина при t = 20°С, мм; α - коэффициент линейного расширения (α = 14,45 х 10-6 при t = 650°C).

Пробуем разобраться, как изменяются при нагреве (охлаждении) параметры бандажей для ступицы и для обода. Основная задача при изготовлении бандажей - придать им такие размеры, чтобы при нагреве до 650°С внутренний диаметр соответствующего бандажа стал равен наружному диаметру обода или ступицы. Все необходимые для решения этой задачи вычисления сведены в таблицу 2. Также обращаю ваше внимание, что при расчетах используются средние диаметры бандажей Dср = Dвн + β, где Dвн - внутренний диаметр бандажа; β - толщина полосы.

Примем диаметр ступицы Dст = 150 мм, диаметр обода Dоб = 700 мм, толщину полосы для бандажей β = 4 мм.

Бандаж нагревают в горне или на костре в древесных углях до 650...700°С. Колесо укладывают плашмя на горизонтальной площадке и надежно закрепляют его. Затем бандаж быстро переносят на деревянный обод и, пользуясь кувалдой и оправками (типа плоской отвертки), осаживают на ободе. При этом дерево начинает дымить, появляется пламя, которое нужно погасить, обливая бандаж водой и смачивая дерево и бандаж мокрыми тряпками, держа последние на палке, чтобы не обжечься паром.

Первой операцией при сборке колеса является сборка репья, забивка спиц в гнезда ступицы (репьем называется ступица с закрепленными в ней спицами). После сборки репья размечают длину спицы и место зарезки верхнего круглого шипа. Каждой спице торцовкой придают нужную длину, затем зарезают шип лучковой пилой.

Последней операцией является насадка обода, которая в мастерских производилась в особых верстаках - колеснях как на следующем чертеже.

Колесня представляет собой стол, в крышке которого вырезано круглое отверстие, окованное полосовым железом. Отверстие сообщается с продольной прорезью, вырезанной в крышке стола, в которую вставляется несколько деревянных прокладок.

Репей укладывают в колесню таким образом, чтобы ступица находилась в круглом отверстии крышки стола, а одна из спиц была расположена над продольной прорезью. На репей накладывают обод, одно из гнезд которого должно находиться против спины, расположенной над прорезью стола. Забивая между прокладками деревянные клинья, насаживали гнездо обода на шип спины. Закончив эту операцию, репей с ободом поворачивали до момента, когда следующая спица окажется над прорезью крышки стола, насаживают гнездо обода на ее шип и. т. д.

Колесо готово, осталось рубанком сострогать неровности и покрасить или пропитать его олифой.

Дополнение к теме деревянное колесо

Дополнение к теме деревянное колесо

Передние и задние колеса конных телег по конструкции одинаковы и отличаются только диаметрами, а детали отличаются размерами.

Колесо телеги: 1 — ушко шины; 2 — обод; 3 — спица; 4 - обруч; 5 — ступица; 6 — втулка; 7 — гайка; 8 — скоба; 9 — болт, 10 — шина

Например, обод 2 можно изготовлять гнутым из целого куска дерева, втулку 6 иногда делают из стали или чугуна на всю длину ступицы 5, шины выполняют с ушками 1 или вместо них делают скобы 8 и крепят их болтами 10 и гайками 7. Однако, для передних и задних колес конструкция остается одинаковой.

Шины изнашиваются быстрее других деталей колес и чаще заменяются новыми, а иногда, еще не изношенные, но имеющие зазор в соединении с ободом, восстанавливаются.

Для изготовления шин используют полосовую сталь марок Ст1 или Ст2, сечением 50х4 мм. При перетяжке старого колеса и изготовлении новой шины длину заготовки на шину (длину окружности) определяют одним из следующих способов: первый — по формуле L=2ПR; второй — выровненную полосу кладут на пол, ставят колесо на конец полосы, делают отметку мелом на ободе колеса. Там, где оно касается конца полосы, прокатывают колесо по полосе до тех пор, пока отметка на ободе колеса не коснется полосы, в этом месте делают отметку на колесе, от конца до этой отметки и будет длина окружности обода или длина заготовки на шину; третий — бечевкой или лентой рулетки измеряют длину обода колеса, однако при этом способе получают менее точные результаты. Независимо от способа определения длины окружности к полученному результату необходимо добавить 40 - 45 мм для получения окончательной длины заготовки на шину, что учитывает расход металла на образование сварного шва при соединении концов шины кузнечной сваркой внахлестку и потери металла на угар и обсечки.

Шину изготовляют в следующей последовательности. Концы заготовки поочередно нагревают до ковочной температуры на длину 100 - 120 мм, слегка высаживают и подготавливают для кузнечной сварки, как показано на рисунке выше. На концах пробивают отверстия 1 с таким расчетом, чтобы после сварки и отделки шина получилась с размером диаметра, пригодным для надевания ее на обод колеса. Это очень ответственный момент так как размер диаметра шины должен быть достаточно точным, чтобы ее можно было надеть на обод колеса с небольшим натягом. Особенно надо опасаться изготовления шины с диаметром больше требуемого, так как уменьшить диаметр шины труднее, чем увеличить его. После пробивки отверстий 1, еще до сварки, шину нагревают в местах, где пробивают три-четыре отверстия 2 для крепления шины к ободу колеса. Расстояния между этими отверстиями можно определять по формуле 3,14 D/N, где D — диаметр колеса, N — число отверстий. Это позвляет при насаживании шины на обод разместить отверстия так, чтобы они не попали против стыков обода и спиц колеса. Пробитые отверстия разделывают со стороны будущей наружной поверхности шины для размещения потайных головок болтов. При пробивании отверстий полоса несколько расширяется. Поэтому в каждое отверстие вставляют оправку диаметром на 0,5 … 1 мм больше диаметра болта и молотком выправляют заготовку на шину до исходных размеров.

Изгибать заготовку на шину можно и так. Один конец заготовки закрепляют на ободе колеса скобой при помощи клина или забивая гвоздь в отверстие 1 на конце заготовки. Потом по заготовке, уложенной на пол, колесо катят до соприкосновения концов ее. При этом еще раз проверяют, правильно ли пробиты отверстия 1 в концах заготовки. После этого закрепленный конец заготовки отсоединяют от обода, концы сводят так, чтобы отверстия совместились. В отверстия вставляют закладку и расклепывают ее. Затем это место нагревают до сварочной температуры и соединяют кузнечной сваркой, отделывают до сечения полосы и получают готовую шину.

Ушки 1 на колесе получают непосредственно из заготовки на шину. В этом случае вместо отверстий 2 под болты, по обе стороны заготовки оттягивают пару ушков 3, которые выступают за край заготовки на 10 - 15 мм на длине 40 - 50 мм. После надевания шины на обод ушки 1 отгибают, что предохраняет шину от спадания с обода колеса. Этот способ применяют в случаях, когда для крепления обода не используют болты, гайки и скобы.

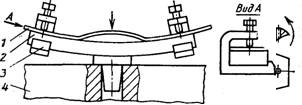

Если при примерке шина окажется по диаметру меньше требующегося, то ее нагревают и протягивают в нескольких местах. Если же диаметр шины окажется несколько больше требуемого, то шину нагревают и на наковальне ударами молотка по ребру утолщают. При этом ширина и внутренний диаметр шины несколько уменьшаются. Однако это очень трудоемкий способ. Кроме этого, применение его ограничено возможностью уменьшения ширины шины. Быстрее диаметр шины можно уменьшить применяя специальный нижник 2, вставляемый в отверстие наковальни 4, и струбцин 3 следующим образом. Шину 1 выгибают внутрь, нагревают это место до ковочной температуры, закрепляют шину струбцинами на нижнике и молотком или кувалдой осаживают выгнутую часть шины. Таким способом удается укоротить длину окружности шины до 15 мм за один прием. Если же окажется, что шина слишком велика, то ее разрубают и сваривают заново.

Способ уменьшения диаметра шины

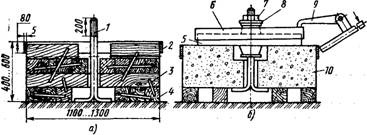

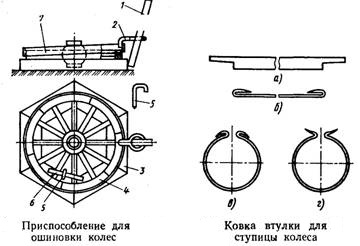

Ошиновку колес выполняют на специальных ошиновочных устройствах с применением рычагов, имеющих крюки, шарнирно закрепленные на них. Такие устройства делают из дерева и металла, иногда с применением бетона или камня. Первое из них в плане квадратное, второе может быть квадратным и круглым. Для построения их требуются деревянные брусья 4, металл на стержень I, кольцо 2, скобы 3, бетон или камень 10 и др., а для изготовления рычага с крюком, кроме кузнечных операций, требуются операции механической обработки. Более простое приспособление показано на рис. 13.7, с помощью которого можно насаживать шину на обод колеса. Оно состоит из рамы 3, выполненной из шести деревянных брусьев с размерами в сечении не менее 180 х 180 мм и соединенных в шестиугольник, стержня 6, скобы 5, двух-трех крюков 2 и деревянных или металлических рычагов.

Устройства для ошиновки колес: А—из деревянных брусьев; Б — из бетона илн камня; 1 — стержень с резьбой; 2 — стальное кольцо; 3 — скобы; 4 — деревянные брусья; 5 — колесо без шины; 6 — шина; 7 — гайка; 8 — шайба; 9 — натяжной крюк; 10 — бетон (камень)

При наличии такого приспособления ошиновку колес выполняют в следующей последовательности. На раму кладут колесо 4 и скрепляют его с помощью стержня с одним из брусьев рамы. На закрепленное колесо накладывают шину 7, проверяют округлость и соответствие диаметров обода колеса и шины. Шина считается годной, если при наложении ее на колесо она не надевается на одну четверь ширины обода. При необходимости шину дополнительно правят и удлиняют или укорачивают.

Окончательно подогнанную шину нагревают до температуры 100 - 150 °С и накладывают на половину обода. Затем в двух-трех местах устанавливают крюки, в них вставляют рычаги, растягивают шину и ударами молотка по шине насаживают шину на обод колеса. При окончательной насадке шины на обод колеса ее быстро окунают в баке с водой или смачивают мокрой ветошью и ударами молотка пригибают к ободу в местах наличия зазоров между ободом и шиной. После этого выдергивают скобу, снимают колесо с рамы, через отверстия в шине нагретым прутком прожигают отверстия в ободе. В отверстия вставляют болты 9, на них надевают скобы 8 и прикручивают их гайками 7. Отверстия для фиксации шин на ободе также можно получать механическим путем. Если шина на ободе фиксируется с помощью ушек, то после насадки шины на обод ушки 1 отгибают.

Посадка шины на обод колеса считается правильной, если при постукивании по шине молотком получается звонкий без дребезжания звук. Если есть дребезжание, то колесо лучше перешиновать.

Перетяжку старого колеса выполняют в следующей последовательности. Если шина ослабла, то ее снимают с колеса и каждый конец деревянного обода укорачивают на 10 - 15 мм. Это делается для того, чтобы можно было натянуть обод на сработавшиеся спицы. После этого обод сколачивают так, чтобы его концы сошлись вплотную, и скрепляют гвоздями или небольшими скобами, определяют длину окружности шины и укорачивают шину указанными выше способами, а затем ошиновывают колесо так же, как новое.

Втулку 6 изготовляют из сталей обыкновенного качества, например Ст2 или СтЗ. В качестве заготовки на втулку применяют полосу 10х50 мм, а длину определяют так же, как для шины.

При изготовлении у заготовки поочередно нагревают концы и оформляют, как показано на рисунке, и пригибают их к основному телу. На роге наковальни заготовку гнут во втулку и отгибают зацепы.

Внутрь ступицы колеса забивают две втулки, т. е. с обоих торцов ступицы. Перед забивкой втулки на торце деревянной ступицы долотом делают углубления по форме зацепов, чтобы придать им направление при входе в ступицу. Затем втулку ставят на торец ступицы, круглую часть заводят внутрь ступицы и легкими ударами кувалды и молотка забивают втулку в отверстие ступицы, а затем зацепы в тело ступицы. Колесо переворачивают и также забивают втулку с другого торца ступицы. Втулки следует забивать только при надетых на ступицу обручах.

Обручи 4 предназначены для скрепления ступицы колеса и представляют собой обыкновенные кольца. На ступицы колеса насаживают четыре обруча по два с обоих торцов ее; один большего диаметра, другой — меньшего. Обруч можно изготовить двумя способами.

Первый способ. Из полосы требуемого сечения определяют длину заготовки так же, как для шины с учетом припуска на кузнечную сварку. Затем концы заготовки поочередно подготавливают к кузнечной сварке внахлест и гнут ее на роге наковальни в кольцо. Место соединения нагревают до сварочной температуры, заготовку сваривают в кольцо, раскатывают информируют обруч на роге наковальни. Внутренний диаметр обруча должен быть немного меньше соответствующего наружного диаметра ступицы колеса, для того чтобы после набивки и охлаждения он стянул ступицу. В обруче пробивают три-четыре отверстия для гвоздей на равном расстоянии друг от друга. Затем обруч выравнивают так, чтобы ребро обруча прилегало к наличнику наковальни по всей окружности. Готовый обруч слегка нагревают, насаживают на ступицу так, чтобы выравненное ребро оказалось вместе с торцом ступицы. Через отверстия в обруче забивают гвозди в стенку ступицы. Длина гвоздей должна быть несколько меньше толщины этой стенки.

Второй способ. Обруч делают из заготовки круглого сечения. Заготовку пробивают и разгоняют до требуемых размеров обруча. В обруче пробивают отверстия для гвоздей. Готовый обруч надевают на ступицу и закрепляют на ней так же, как в первом случае.

Другие детали из металла имеют простую конфигурацию и при изготовлении их не требуется каких-либо специальных приемов и операций. Для получения их кузнецу достаточно уметь применять основные кузнечные операции.

Деревенский отшельник :: ЖИЗНЬ И БЫТ ДЕРЕВЕНСКОГО ОТШЕЛЬНИКА :: РЕМЁСЛА ДЛЯ ОТШЕЛЬНИЧЕСТВА В ДЕРЕВНЕ :: РАБОТА С ДРЕВЕСИНОЙ

Страница 1 из 1

Права доступа к этому форуму:

Вы не можете отвечать на сообщения|

|

|